2016年4月4日付け日経新聞夕刊に、「家電メーカー、苦戦なぜ? – 国内市場縮小、時代にも乗り遅れ」という記事がありました。

当記事によると、2015年の家電機器市場のトップ10を見ると、日系メーカはパナソニックが5位にいるだけです。 米国メーカが5社、欧州メーカが二社、中国メーカが二社です。

その中国メーカ二社も、東芝家電部門を買収した美的集団 (中国) が2位に、かつて三洋を買収し今年1月にGE家電部門買収を今年1月に発表したハイアールが7位というポジションにいます。

http://www.nikkei.com/paper/image-article/?R_FLG=0&ad=DSKKZO9924343004042016EAC000&bf=0&dc=10&ng=DGKKZO99243420U6A400C1EAC000&z=20160404

これを見ると、日系家電メーカは苦戦していると思います。

この記事では、その原因として以下のことをあげていまます。

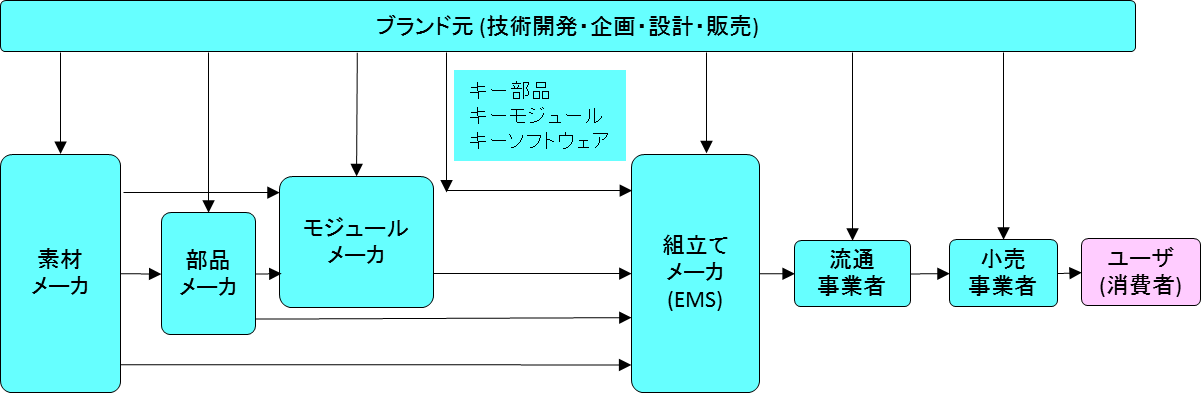

・生産体制の構造変化への対応 (EMSに代表される生産の水平分業)

・日本の人口動向

この記事を見ても色々と考えることもあるが、ここでは、生産体制の構造変化について考えたい。

まず、水平分業となった生産体制は下図のようになる。

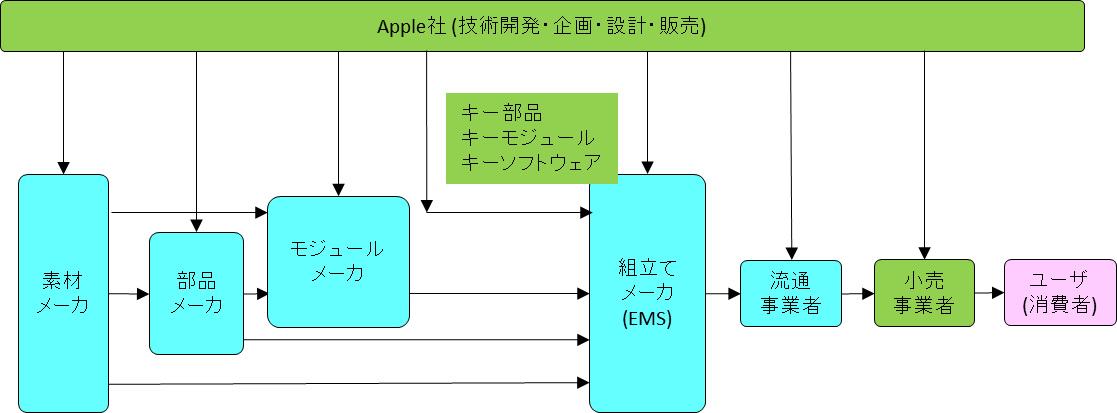

この図をApple社に当てはめると、下図のようになる。

Apple社はメーカではあるが、工場は、部品・モジュールから組み立てまでをすべて外注化しており、自社として持っているのは、企画・開発・設計と販売と小売店 (Apple Shop)だけなのである。

Appleは 製造体制をこのようにすることで、以下を含む多くのメリットを得ている。

・工場設備を持たないことで大規模な設備投資を回避

・固定資産となる工場設備を持たないことで、技術の変化・陳腐化に対する将来リスクを回避

・大量の工場要員を抱え込むことの回避

・需要変動に冠するリスク回避

2000年以降、市場は、日米欧の7億人規模から、新興国を含めての40億人規模へと急拡大したが、工場という資産・人員を持つリスクから自由になっていた欧米企業は、この需要拡大に果敢に対応できた。一方、日本企業は、投資リスクを考えて対応できなかった。その差が、今、出ている。

又、これは、あまり言われていないことだが、EMSを使うメリットは他にもある。

キャッシュコンバージョンサイクルがその一つである。

日本企業にとってキャッシュコンバージョンサイクルは部材手配から始まり、消費者による購入で終わる。一方、EMSを使うとキャッシュコンバージョンサイクルは、EMSからの製品購入で始まり、消費者による購入で終わる。

EMSを使ったほうがキャッシュコンバージョンサイクルがはるかに短く、数ヶ月単位で短くできる。企業としての運転資金がはるかに少なくすむ。

逆の言い方をすると、運転資金を今と同程度にしつつ、今の数倍のビジネスを行うことができる。 これも40億人市場でビジネスができたコツでもある。

もう一つは、自社の本来の強みに、もっとも収益を確保できる工程に社内リソースを集中ということである。

1980年代~90年代、欧米企業は、日本の製造業に、特に製造ラインの優劣で敗北した訳だが、その後、欧米企業は製造ラインを外注化し、自分は自分の強みが発揮できることに特化することで、日本企業を逆転した。

もちろん、EMSを使うことには、デメリットもあるであろう。例えば、品質管理であったり、障害発生時の原因解明と挽回策の立案・実施等。 欧米企業は、既にそれらのデメリットを乗り越えたところにいる。

今、この熾烈な競争環境が投げかけている課題に対して、どのように立ち向かうか。収益を確保していくか。

欧米企業を成功事例として、使えるものは積極的に取り入れていくことも必要なのではないだろうか。

———————————————-

EMS; Electronics Manufacturing Service の略であり、電子機器の受託生産を行うサービス

2016年4月にシャープを買収した鴻海精密工業 (日本ではホンハイと表記。英語ではFoxconn Groupと表記)が代表的な事例。